Tìm hiểu công nghệ lọc để loại bỏ các chất độc có trong khí xả động cơ ô tô chạy bằng nhiên liệu Diesel

Đời sống người dân ngày càng được nâng cao kéo theo rất nhiều hệ luy, một trong những số đó chính là tình trạng gia tăng các phương tiện giao thông. Đây được xem là những nguyên nhân chính gây ra tình trạng ô nhiễm không khí nghiêm trọng như hiện nay. Ảnh hưởng không nhỏ đến đời sống xã hội và sức khỏe con người.

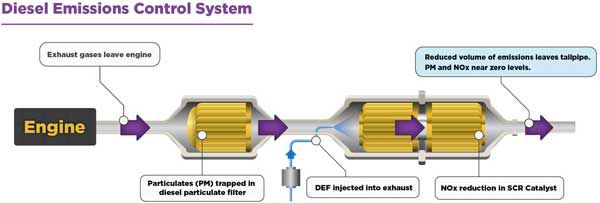

Những công nghệ xử lý khí thải tiên tiến

Dung dịch DPF

DPF (Diesel Particulate Filter) giúp loại bỏ cặn sót lại trong quá trình thải. Một trong những quy định đáng chú ý nhất của EURO-6 là quy định về phát thải số hạt (Particle Number). Đối với PM hạt nano, nhưng chưa có một tác động đáng kể làm tăng khối lượng của toàn bộ PM thời gian gần đây được chứng minh là nguy hiểm trên cơ thể con người và môi trường được quy định từ EURO-6.

Xem thêm: Công nghệ xử lý khí thải trên xe ô tô

Để cải tiến những khiếm khuyết trên động cơ EURO-5 người ta đưa ra 2 quan điểm chính: vì rất khó để đồng thời giảm hai thành phần độc hại trong buồng đốt bằng các đặc tính cố hữu của PM-NOx tạo ra trong quá trình đốt, một trong số đó tập trung trong quá trình đốt cháy và một số khác được áp dụng thông qua sau xử lý khí xả. Nói cách khác, phát thải NOx được ngăn chặn thông qua việc áp dụng EGR trong buồng đốt và sự gia tăng của PM được ngăn chặn bằng cách thúc đẩy oxy hóa nhiệt độ cao của buồng đốt, trái ngược với quan niệm sử dụng DPF. Tuy nhiên, vì chiến lược bên trong buồng đốt để đối phó với quy định của PN rất hạn chế đối với động cơ diesel thương mại nên người ta thừa nhận rằng việc áp dụng DPF là điều cần thiết để đáp ứng quy định phát thải EURO-6.

Ngoài ra, do hiệu quả của SCR là một yếu tố rất quan trọng trong quy định NOx của tiêu chuẩn EURO-6, tầm quan trọng của DOC rất quan trọng để duy trì hiệu quả lọc NOx cao của SCR ngay cả trong môi trường nhiệt độ thấp bằng cách kiểm soát một cách hợp lý tỷ lệ NO và NO2.

Công nghệ Diesel Oxidation Catalyst (DOC)? Việc sử dụng bộ DPF mới chỉ xử lý được thành phần PM tuy nhiên cũng chưa đạt hiệu quả cao nhất, chính vì vậy trong hệ thống cần thiết phải phối hợp thêm bộ xử lý DOC để thực hiệnviệc giảm phát thải HC và CO, ngoài ra bộ DOC có nhiệm vụ chuyển thành phần khí thải NO thành NO2 và dùng NO2 để đốt thành phần phát thải PM bám trên bộ lọc DPF.

Chất xúc tác kim loại quý được áp dụng cho DOC cho động cơ diesel thương mại chủ yếu bao gồm Platinum (Pt) và Palladium (Pd). Các kỹ thuật tối ưu hóa chức năng của DOC đang được tích cực áp dụng dưới các đặc tính đốt và hoạt động của động cơ diesel gắn kết. Công nghệ này tối ưu hóa tỷ lệ nội dung Pt / Pd, tách các vùng Pt và Pd hỗ trợ của tàu sân bay (Zonal Coating) để tối đa hóa đặc tính của mỗi chất xúc tác và cải thiện độ bền nhiệt ban đầu bằng cách sử dụng một tàu sân bay kim loại (Substrate) tăng tiêu thụ nhiên liệu bằng cách ngăn chặn sự gia tăng áp lực xả, và tương tự đã được nghiên cứu và phát triểnEURO-6 vượt quy định của EURO-5 về động cơ diesel thương mại, giá trị khối lượng trên một đơn vị sản lượng của hạt PM được tăng lên 0,01g / kWh trong 0,02g / kWh (chế độ ESC / ETC). Nói chung, phần hữu cơ hòa tan (SOF) bao gồm dầu bôi trơn (Lube oil) pha hạt (Particule Phase) của động cơ diesel chiếm tỷ lệ cao trong các thành phần của PM, và hầu hết được loại bỏ thông qua DOC. Đặc biệt, trong EURO-6, khi hiệu quả đốt cháy tăng lên, việc tạo ra khô bồ hóng trong buồng đốt tiếp tục giảm, và tỷ lệ SOF trong toàn bộ PM đang gia tăng. Tóm lại, vai trò của DOC trong việc giảm tổng khối lượng PM đối với việc tuân thủ EURO-6 đang trở nên quan trọng hơn.

Bộ xử lý xúc tác khử NOx - SCR (Selective Catalyst Reduction)

Sơ đồ nguyên lý hoạt động của hệ thống SCR được thể hiện trên hình bên dưới bao gồm hai phần chính đó là: Vòi phun Urê và bộ xúc tác chính SCR. Vanadium là chất xúc tác kim loại, thông thường kích thước của chúng tương đối lớn, hiệu suất chuyển đổi thấp bởi hàm lượng của chúng trong bộ xúc tác rất nhỏ. Hạn chế của vật liệu này là không thể hoạt động bởi nhiệt độ cao. Zeolite là hợp kim xúc tác được bảo vệ bởi một lớp là nền ceramic, hiệu suất chuyển đổi tương đối cao cho một đơn vị thể tích. Thành phần của Zeolite gồm các hợp kim của các kim loại: Cu và Fe chịu được nhiệt độ cao. Hợp kim Fe chiếm thành phần lớn trong Zeolite vì chúng làm việc được ở nhiệt độ cao gần 6000C và cho hiệu suất tương đối cao.

Hệ thống tuần hoàn khí thải EGR

Việc sử dụng hệ thống tuần hoàn khí thải EGR cho phép giảm tới 60% lượng NOx có trong khí thải của động cơ. Ngoài tác dụng làm giảm lượng NOx, hệ thống EGR còn có tác dụng giảm đáng kể độ ồn đối với động cơ Diezen và giảm suất tiêu hao nhiên liệu đối với động cơ xăng.

Nguyên lý làm việc của hệ thống EGR là dùng van và ống dẫn để đưa một lượng khí thải phù hợp quay trở lại trộn lẫn với khí tươi trong đường ống nạp trước khi nạp vào xy lanh. Sự có mặt của phần khí thải có trong hỗn hợp nhiên liệu - không khí ở buồng cháy có các tác dụng cụ thể sau đây:

- Làm giảm hàm lượng khí Oxy có trong cùng một lượng hỗn hợp;

- Làm giảm nhiệt độ buồng cháy do nhiệt dung của khí xảlớn hơn nhiệt dung của không khí;

- Cản trở và làm giảm tốc độ lan tràn màng lửa trong buồng cháy (giảm tốc độ cháy).

Tất cả các điều này dẫn tới việc làm giảm áp suất, nhiệt độ cháy và từ đó làm giảm lượng NOx được hình thành. Trong hình 2 cho thấy kết quả thử nghiệm ảnh hưởng của lượng khí thải tuần hoàn đến lượng NOx đối với động cơ BMW 3.0, tại số vòng quay 2500 vg/min: ở chế độ công tác 72Nm.

Khi đưa một lượng khí thải bằng 8% thể tích hỗn hợp thì so với trường hợp không có khí thải tuần hoàn (0 %) hàm lượng NOx giảm từ 2500 ppm xuống còn 900 ppm; Ở chế độ công tác 96 Nm, khi lượng khí thải tuần hoàn bằng 14,2 % thể tích hỗn hợp thì hàm lượng NO giảm từ 3200 ppm xuống còn 1000 ppm.

Ngoài tác dụng chính vừa nêu thì riêng đối với các loại động cơ xăng, việc sử dụng hệ thống tuần hoàn khí thải EGR còn có tác dụng trong việc làm giảm suất tiêu hao nhiên liệu. Điều này có thể được lý giải như sau:

Ở động cơ xăng, việc điều chỉnh công suất được thực hiện theo nguyên lý thay đổi lượng hỗn hợp không khí – nhiên liệu nạp vào xy lanh thông qua việc điều khiển độ đóng mở của bướm ga (điều chỉnh về lượng) và tổn thất trên đường nạp lại phụ thuộc vào độ đóng mở của bướm ga.

Khi làm việc ở chế độ phụ tải, tại cùng một điểm công tác, việc trộn khí thải lẫn với khí tươi sẽ cho phép người ta mở to bướm ga hơn so với trường hợp không trộn khí thải và như vậy sẽ có tác dụng giảm bớt các tổn thất phát sinh do lực cản của bướm ga.

Kết quả thí nghiệm động cơ xăng cho thấy, ở chế độ phụ tải, việc sử dụng hệ thống tuần hoàn khí thải EGR điều khiển tự động có thể cho phép giảm tới 5% suất tiêu hao nhiên liệu so với động cơ không trang bị hệ thống này.